Permítanme empezar con una advertencia: este proyecto no es para todo el mundo. Implica más conocimientos que el proyecto de bricolaje medio y llevará mucho tiempo.

Construí este enfriador de mosto por poco menos de 50 dólares, pero ya tenía todas las herramientas y los accesorios de acero inoxidable.

Como la mayoría de los cerveceros caseros, empecé enfriando el mosto en un fregadero lleno de hielo, pero no tardé mucho en darme cuenta de que eso no era suficiente.

Construí mi primer enfriador de mosto a contracorriente. Lo hice con un tubo de cobre, una manguera de agua y algunos accesorios de cobre. Este primer enfriador ocupaba mucho espacio, así que decidí buscar otras opciones.

Una opción que me llamó la atención fue el enfriador de mosto Exchilerator.

Más populares Enfriador de mosto Exchilerator $229.99

Enfriador de mosto Exchilerator $229.99 La mejor elección de los cerveceros caseros en enfriadores de mosto a contracorriente.

Detalle de la página 03/17/2023 03:36 am GMT

Sin embargo, no me entusiasmaba el precio y, después de pensarlo un rato, se me ocurrió una idea descabellada: tal vez podría construir uno yo mismo.

Por supuesto, la versión prefabricada se hace con un tubo enrevesado y yo no tengo forma de hacerlo, pero tenía algunas Ideas.

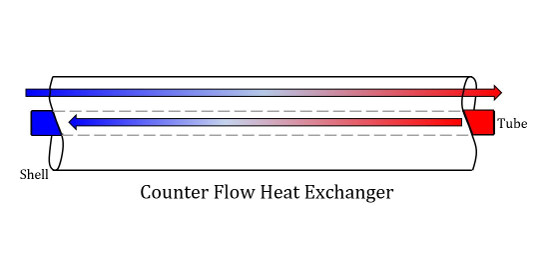

Antes de adentrarnos demasiado en el proceso de construcción, me gustaría abordar los aspectos básicos del funcionamiento de un enfriador de contracorriente.

La construcción es sencilla: consiste en un tubo dentro de una carcasa que es simplemente otro tubo. Un fluido se bombea en una dirección a través de la carcasa y otro fluido se bombea en la dirección opuesta (contracorriente) a través del tubo a medida que los dos fluidos pasan uno al otro intercambian su calor.

El mosto hirviendo del hervidor se bombea en una dirección a través del enfriador y el líquido (normalmente agua) se bombea en la dirección opuesta absorbiendo el calor del mosto.

Aquí está la lista de piezas que necesitará para este proyecto:

- (1) tubería de cobre de ¾ de pulgada de 10 pies

- (1) tubería de cobre de ½ pulgada de 10 pies

- (2) ¾ - ½ - ½ tes reductoras

- (4) racores roscados de ½ a ½ NPT

- (2) ½ codos de 90 grados

- ~2 libras de sal de mesa

- 25 pies de cable de cobre de calibre 12

Herramientas que puede necesitar para este proyecto:

- Pelacables

- Cortador de alambre

- Escariador de tubos

- Cortatubos

- Cepillo de acero/ Papel de lija fino

- Lima metálica

- Soplete / Gas (yo usé gas MAP)

- Soldadura

- Fundente y algo para aplicarlo.

- Cinta adhesiva (yo utilicé cinta adhesiva azul)

Construcción de tubo y carcasa

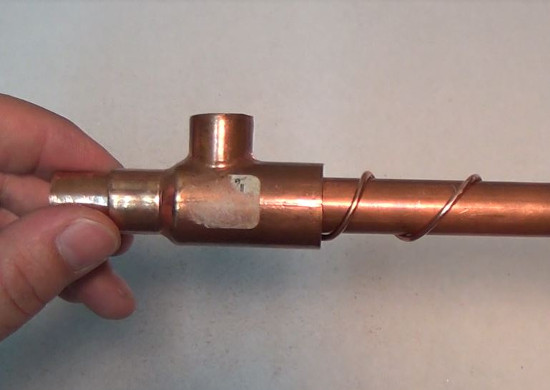

Utilicé un tubo de ¾ de pulgada para mi tubo de concha y un tubo de ½ pulgada para mi tubo. Utilicé tubo de cobre de grado de agua en todo el proyecto.

Para poder doblar el tubo con otro tubo dentro, rellené los dos tubos con sal para evitar que se hundieran sobre sí mismos.

Para combatir la idea del cobre enrevesado, que da al tubo interior más superficie para la transferencia de temperatura, decidí envolver el tubo interior con alambre y reducir la holgura entre el tubo y la carcasa.

Esto debería obligar al agua de la cáscara a moverse de forma circular alrededor del tubo, con lo que, en teoría, el agua tendría más tiempo de contacto (no es tan eficaz como el tubo enrevesado, pero es una compensación por hacerlo yo mismo).

Prep:

- Utilice una lima metálica para limar el tope de la te reductora.

- Marque ambos extremos del tubo donde estarán las salidas de la carcasa.Asegúrese de que hay al menos una pulgada del tubo desde el extremo de cada tee.

Estas marcas servirán como puntos inicial y final para el alambre que se enrolla alrededor.

Estas marcas servirán como puntos inicial y final para el alambre que se enrolla alrededor. - Pele la capa protectora de aproximadamente 25 pies para el cable de cobre sólido THHN de calibre 12.

Pasos:

- Suelde un extremo del cable pelado al tubo donde hizo la marca de salida y comience a enrollarlo alrededor del diámetro exterior del tubo. Las vueltas deben estar separadas aproximadamente una pulgada y apretadas. Para mantener la tensión, yo tiré fuerte y soldé el cable al tubo a intervalos de un pie.

- Inserte el tubo en la carcasa.

- Llene el tubo con sal. Vierta lentamente para evitar bolsas de aire. Después de que la sal comience a fluir del tubo, encinté el extremo y llené el resto del tubo. Usando una lijadora para proporcionar algo de vibración, empaqué la sal. Una vez que el tubo está lleno y empaquetado, encinte el otro extremo. Ahora es el momento de llenar el caparazón con sal.

- Llenar la concha con sal. Este paso requerirá paciencia, mucha paciencia. El mejor método que encontré fue pegar un embudo en un extremo y después de llenarlo de sal giraba el tubo. El hecho de que el alambre estuviera retorcido alrededor del tubo ayudaba a que actuara como un tornillo y permitía que la sal se moviera hacia abajo por la concha.

Cuando hayas llenado de sal el tubo y la carcasa y no queden bolsas de aire, puedes cerrar ambos extremos con cinta adhesiva.

Cuando hayas llenado de sal el tubo y la carcasa y no queden bolsas de aire, puedes cerrar ambos extremos con cinta adhesiva.

Doblar el cobre

Usted necesitará una forma de doblar la tubería alrededor. Utilicé un poco de chatarra de tubería de hierro de 4,5 pulgadas. Usted necesitará una manera de fijar el cobre a la forma para iniciar la curva, una abrazadera "C" en el extremo abierto de la tubería de forma podría funcionar, para mí yo era capaz de cuña de la tubería de cobre entre la forma y el implemento tractor que estaba sosteniendo la forma vertical.

Asegúrese de guardar unos 15 cm de tubo recto en cada extremo de la bobina.

Intenté (y fracasé) doblar el cobre en frío, incluso con la sal el tubo seguía doblándose. Después de fracasar dos veces y perder un metro de la longitud total del enfriador, decidí utilizar calor.

Diré que no es un trabajo para una sola persona, se necesitan al menos dos, una para calentar el tubo y otra para aplicar una ligera presión constante. Así que... pedí ayuda a mi padre.

Calentamos lentamente la cáscara hasta que empezó a cambiar de color con el calor. Usted quiere asegurarse de que mover la llama y no mantenerlo en un solo lugar demasiado tiempo o se quema un agujero en el cobre. Aprenda de mis errores, hice esto, y tuvo que parchear con soldadura.

Una vez que el tubo cambiaba de color se aplicaba una ligera y constante presión sobre el tubo y se hacía avanzar la llama. La idea es tener suficiente calor para doblar el tubo pero no demasiado para que se formen pliegues.

Cuando la tubería empiece a doblarse, la persona que aplique la presión se encargará de guiarla y de mantener el doblez apretado.

Mantén la llama cerca de la forma y si se empiezan a formar pliegues deja de aplicar presión y deja que se caliente de nuevo. Sigue moviéndote alrededor de la forma hasta que se te acabe el tubo. Para mí este proceso duró más de hora y media.

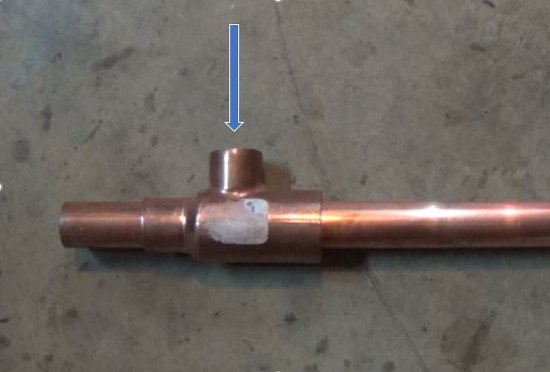

Añadir los extremos

El tubo interior debe sobresalir de la carcasa exterior y, para conseguirlo, lo más probable es que tenga que utilizar un cortatubos para retirar parte de la carcasa. Después de retirar la parte cortada de la carcasa, puede recortar el cable si estorba para que la T se deslice sobre el extremo de la carcasa.

Termine un extremo completo y utilice la presión del agua de la manguera para limpiar la sal antes de terminar el otro extremo.

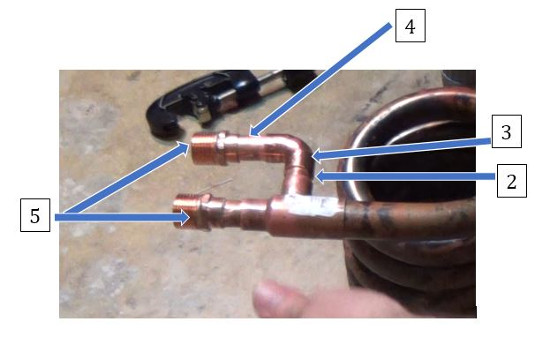

Estos son los pasos para añadir un extremo al enfriador:

Prep:

- Corta dos tubos pequeños de tubo de cobre de ½ pulgada. La longitud de estos tubos depende de cómo quieras que sea tu producto final y o del tamaño de tu equipo de conexión. La longitud que yo utilicé fue de 2,5 pulgadas para ambos.

- Limpie y desbarbe todos los accesorios y tuberías.

- Asegúrese de aplicar fundente en todas las juntas a medida que las fije.

Pasos:

- Inserte el tubo en la T reductora y deje que la T encaje en la carcasa.

- Introduzca uno de los tubos pequeños en las aberturas abiertas del reductor.

- Pon el codo de 90 grados en esa tubería.

- Inserte el otro tubo pequeño en el codo.

- Coloque los extremos roscados de ½ npt en ambos extremos abiertos.

- Suelde todas las juntas.

Una vez que hayas soldado todas las uniones, puedes colocar tu conector favorito y conectarlo a una manguera de agua. Yo utilizo cierres de leva inoxidables en mi instalación, así que eso es lo que utilicé.

Abre el grifo y espera un rato. El agua debería disolver la sal y en unos minutos debería salir agua por el otro extremo. Ahora coloca la manguera en la otra entrada y limpia también ese lado.

En esta imagen se puede ver que la idea de que el agua se mueva en una trayectoria circular alrededor del tubo ha funcionado.

Cuando haya limpiado tanto el tubo como la carcasa del enfriador, puede fijar el otro extremo de la misma manera.

Si tiene fugas en las uniones, tendrá que volver a soldar. Para comprobar si hay fugas en los tubos, puede cerrar un extremo y aplicar presión de agua. Si sale agua por las entradas de la carcasa, es que ha quemado un agujero en el tubo o lo ha doblado en el proceso de curvado.

Una vez que estaba libre de fugas utilicé una de mis mangueras de proceso para crear un bucle desde la salida del tubo y la entrada de la cáscara. Hice correr el agua a través de él durante unos 15 minutos sólo para limpiarlo.

Uso y pruebas

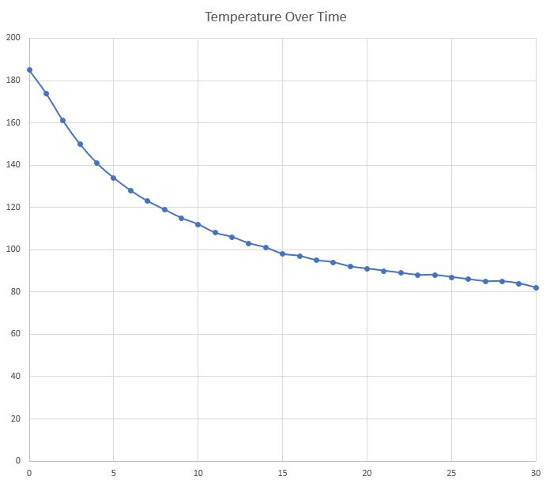

Para probar este enfriador decidí hacer recircular agua hirviendo por el tubo hasta igualar la temperatura del agua subterránea que atravesaba la carcasa.

La temperatura ambiente era de 85 °F.

La temperatura del agua subterránea era de 80F.

Herví 9 galones de agua.

Debido a algunos problemas de cebado de la bomba, no empecé la prueba hasta que el agua ya se había enfriado a 185F.

Durante mi prueba empecé con las bombas a medio abrir, después de unos 15 minutos las abrí al 75% y después de 23 minutos las abrí al 100%. Esto fue para tratar de aumentar el tiempo de contacto entre los fluidos.

En 10 minutos el enfriador bajó los 9 galones de 185F a 111F.

Después de 15 minutos la temperatura era de 98F.

A los 30 minutos la temperatura era de 82F y no parecía querer bajar más.

En un día normal de elaboración de cerveza, una vez que el enfriador tenía el mosto a ~100F, cambiaba el agua subterránea con agua helada de mi cuba de maceración y usando una segunda bomba la recirculaba.

En esta prueba, el enfriador llegó a 100F en poco menos de 15 minutos. El agua helada tardaría otros 5 en llegar a 65F, que es donde yo suelo lanzar.

[si hay tiempo, prueba de la misma manera que RB hizo en su prueba con una pasada y ver a que temperatura baja con una pasada].

Conclusión

Como he dicho antes, este proyecto no es para todo el mundo. Con todo, usted puede construir esto por menos de $ 50 si ya tiene las herramientas y, aunque la etiqueta de precio es atractivo, usted debe planear para pasar unos fines de semana trabajando en él. La verdadera pregunta que usted tiene que preguntarse es: ¿cuánto vale mi tiempo?

Sin embargo, si no eres un gran aficionado al bricolaje o no tienes los conocimientos necesarios para llevar a cabo las tareas necesarias, probablemente te convenga optar por una versión comercial de este proyecto.

Siempre hay más de una manera de despellejar a un gato, esta es sólo la forma en que yo lo hice (ningún animal fue dañado para crear este enfriador). No todas estas ideas son originales, de hecho, la mayoría de ellas provienen de otros mensajes del foro y / o productos comerciales disponibles.

¿Ha fabricado su propio refrigerador de contracorriente? ¿Convertiría un refrigerador de inmersión en uno?

¿Cree que el enrevesado cobre merece la pena? Comprar o bricolaje, ¿no es esa siempre la cuestión?

Más populares Enfriador de mosto Exchilerator $229.99

Enfriador de mosto Exchilerator $229.99 La mejor elección de los cerveceros caseros en enfriadores de mosto a contracorriente.

Detalle de la página 03/17/2023 03:36 am GMT